Die Strömungslehre wird auch als Strömungs- oder Fluidmechanik bezeichnet und ist die Lehre von den Bewegungen flüssiger und gasförmiger Medien (siehe

Fluid). Sie befasst sich im Rahmen der Hydro- und teilweise auch Aerodynamik mit Strömungen, bei denen Dichteänderungen vernachlässigbar sind (inkompressible Strömungen) und im Rahmen der Gasdynamik mit Strömungen von Gasen, bei denen die

Kompressibilität berücksichtigt werden muss. Die Strömungslehre versucht einerseits, auf theoretischem Wege die einen Strömungsvorgang beschreibenden Gleichungen zu erstellen und deren Lösungen aufzufinden, andererseits empirisch gefundene Gesetzmäßigkeiten bestimmter Strömungsprobleme in geeigneter Form darzustellen und zu interpretieren.

Nach der Zahl der erforderlichen Koordinaten wird zwischen ein-, zwei- und dreidimensionalen Strömungsvorgängen unterschieden, die jeweils stationär (zeitunabhängig; siehe

stationäre Strömung) oder instationär (zeitabhängig; siehe

instationäre Strömung) verlaufen können.

Die auch als Stromfadentheorie bezeichnete Theorie der eindimensionalen Strömung beschäftigt sich mit Strömungen in einem allseits von Stromlinien begrenzten Stromfaden, vor allem mit der Strömung in Rohren und geschlossenen Kanälen.

Nach der Stromfadentheorie bleibt das Produkt aus dem Strömungsquerschnitt (A) und der (im Querschnitt gemittelten)

Strömungsgeschwindigkeit (v) längs des Stromfadens konstant.

Die Erweiterung dieser Betrachtung auf reibungsbehaftete Strömungen zwischen zwei beliebigen Querschnitten (A

x , A

y) einer

Pumpenanlage erfordert die Berücksichtigung der

Druckhöhenverluste und der Druckänderung durch eine Pumpe oder Turbine zwischen A

x und A

y:

Die realen zwei- und dreidimensionalen Strömungen können meist mit den Methoden der

Potenzialströmung berechnet werden, wenn die Strömung außerhalb der

Grenzschicht (in genügend großem Abstand von festen Wänden) verläuft und so als quasi reibungsfrei gilt.

Dagegen ist es nur in wenigen einfachen Fällen möglich, die exakte Lösung der für reibungsbehaftete inkompressible Strömungen gültigen Bewegungsgleichungen (

NAVIER-STOKES-Gleichung) anzugeben.

Diese lautet für ein homogenes NEWTON Fluid (ρ,η = const.):

Bei genügend großen

REYNOLDS-Zahlen sind die allgemeinen Bewegungsgleichungen für die in der Nähe fester Wände vorhandenen, dünnen Grenzschichten stark zu vereinfachen und mit den Verfahren der Grenzschichttheorie zu lösen. Von der Mikrostruktur der Strömung her wird zwischen einer

laminaren und

turbulenten Strömung unterschieden.

Für dem Fall inkompressibler, reibungsfreier Strömung vereinfacht sich die allgemeine Bewegungsgleichung auf die

EULER-Gleichung.

Eine wichtige praktische Rolle spielt in der Kreiselpumpentechnik bei inkompressiblen, stationären Strömungen der

Impulssatz. Er stellt die integrale Form der NAVIER-STOKES-Gleichungen dar. Ein Anwendungsbeispiel ist der

CARNOTsche Stoßverlust in einer inkompressiblen Strömung durch einen sich plötzlich erweiternden

Diffusor.

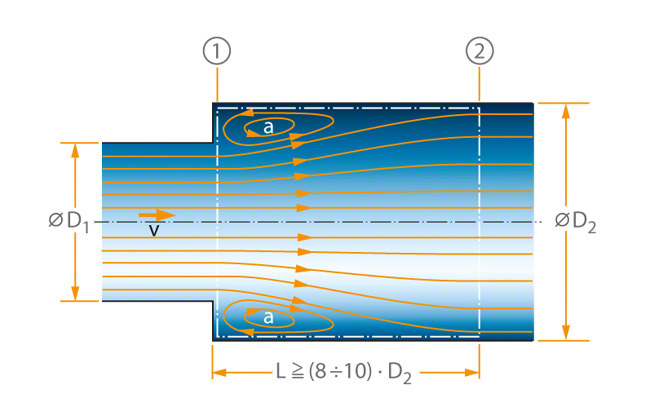

siehe Abb. 1 Strömungslehre

Der Diffusor besteht dabei aus Kreisquerschnitten. Am scharfen Übergang vom kleineren Kreisquerschnitt (A

1 = π· D

12/ 4) auf den größeren Querschnitt (A

2 = π· D

22/ 4) bildet sich eine ringförmige

Ablösung (a) aufgrund der Trägheit der strömenden Masse (Totwasser). Die Strömung legt sich meist erst nach einer Lauflänge (L) vom mindestens 8 bis 10-fachen von D

2 wieder an. Der Impulssatz soll auf die in Richtung der

Durchflussgeschwindigkeit (v) wirkenden äußeren Kräfte der im Kontrollraum (strichpunktierte Linie) eingeschlossenen Flüssigkeit angewandt werden. Dabei sollen die Impulskräfte (F

J) stets auf die darin eingeschlossene Flüssigkeit gerichtet sein.

Weiterhin treten noch Druck- (Fp) und Reibungskräfte (Fv) auf.

Aufgrund der Totwasserströmung (siehe

Grenzschicht) an der Rohrwand sind die Reibungskräfte (F

v) vernachlässigbar klein. Damit lautet nach dem Impulssatz das Kräftegleichgewicht in Richtung der Durchflussgeschwindigkeit (v) (in positiver Richtung):

Damit ergibt sich für die Differenz der statischen

Drücke nach dem Impulssatz:

Nach der BERNOULLI-Gleichung ergibt sich für einen Stromfaden unter Berücksichtigung der Druckverlusthöhe (Hv.1,2):

Wird (p2 - p1) nach dem Impulssatz eingesetzt, so gilt, wenn z1 gleich z2 ist:

Aufgrund des ähnlichen Aussehens dieser aus dem Impulssatz erhaltenen mit der Gleichung für den Energieverlust beim geraden unelastischen Stoß zweier Körper hat der aus der zuletzt angegebenen Gleichung ermittelte Druckhöhenverlust allgemein in der Strömungslehre den Namen CARNOTscher Stoßverlust erhalten.

Eine weitere wichtige Anwendung des Impulssatzes führt zur

Hauptgleichung der

Strömungsmaschinen: Wird die Beschaufelung (siehe

Schaufel) eines

Laufrades in Laufradelemente aufgeteilt, wobei ein Element (Index

El) zwischen zwei benachbarten Flussflächen (siehe

Flusslinie) der Laufrad-Relativströmung (siehe

Relativgeschwindigkeit) liegen soll, so ist die spezifische Schaufelarbeit des Laufradelementes (Y

El):

Die Hauptgleichung der Strömungsmaschinen ist für jede beliebige Form des Laufrades gültig. Sie gilt für Kreiselpumpen und Turbinen.

Die Gleichung ist unabhängig von der Dichte des Fördermediums und kann auch auf solche Fälle angewendet werden, in denen sich die Dichte beim Durchgang durch das Laufrad ändert wie bei gas- oder dampfförmigen Medien.

Eine weitere Schreibweise für die spezifische Förderarbeit des Laufrades lautet:

In dieser Gleichung können die ersten beiden Glieder als die Differenz der statischen Druckenergie über das Laufrad interpretiert werden. Die Energiedifferenz aus den Komponenten der Absolutgeschwindigkeit steht zunächst nur als Geschwindigkeitsenergie zur Verfügung und muss deshalb in Leitapparaten oder Diffusoren in Druckenergie umgewandelt werden.

Die spezifische Schaufelarbeit des gesamten Laufrads (Y) ergibt sich aus der (massestromgerichteten) Mittelung über alle Laufradelemente. Zwischen spezifischer Förderarbeit des Laufrades (Y) und

Förderleistung (P

Q) besteht ein Zusammenhang:

Übertragen auf das Laufradelement ergibt sich die Schaufelleistung des Elementes (PEl):

Nach Addition der Verlustleistungen folgt schließlich der Leistungsbedarf (P) der Kreiselpumpe.