Abrasion

Abrasion ist eine Form des Verschleißes und wird durch den mechanischen Angriff der festen Bestandteile in dem Fördermedium auf die Werkstoffoberfläche verursacht.

Abrasion in Kreiselpumpen fördernde Faktoren

- 2. bis 3. Potenz der Relativgeschwindigkeit zwischen Fördermedium und Pumpenwerkstoff

- gleichzeitige Belastung der Pumpenwerkstoffe durch Korrosion, Kavitation oder mechanischen Abrieb

- etwa proportionaler Anstieg mit der Feststoffkonzentration

- Verhältnis der Härte von Feststoffen (z. B. Quarz) und Pumpenwerkstoffen

- Verhältnis der Dichte von Feststoffen (z. B. Erz) und Trägerflüssigkeiten

- scharfkantige Feststoffe (z. B. Sinter) im Gegensatz zu runden Teilchen

- Korndurchmesser der Feststoffe (z. B. Kies) stärkere Abweichungen des Betriebspunktes vom optimalen Förderstrom (Qopt)

Bei normalen Kreiselpumpen ohne besondere verschleißhemmende Maßnahmen werden die zugelassene Feststoffkonzentration und ggf. der Korndurchmesser sowie die Durchflussgeschwindigkeit nach Erfahrungswerten begrenzt.

Bei Kreiselpumpen müssen zum hydraulischen Feststofftransport besondere konstruktive oder werkstofftechnische Maßnahmen ergriffen werden. So haben hier verwendete Pumpen eine robuste Außenlagerung und kräftige Wellen. Zusätzlich sind die Wandstärken dort verdickt, wo Verschleiß durch Abrasion zu erwarten ist. Hohe Strömungsgeschwindigkeiten werden möglichst vermieden, weshalb auch nur begrenzt Unterschiede des Drucks erzeugt werden. Bauteile, bei denen nach einer gewissen Betriebszeit Verschleiß zu erwarten ist, werden so gestaltet, dass sie mit wenigen Handgriffen und möglichst geringer Betriebsunterbrechungszeit ausgewechselt werden können.

Nach diesem Prinzip sind die Panzerpumpen gebaut, deren Verschleißteile (Panzerung) aus Werkstoffen höchster Härte so gestaltet sind, dass sie nur an wenigen Stellen mechanisch bearbeitet werden müssen.

Zahlreiche Pumpen sind zusätzlich mit einer Regelung für die Drehzahl ausgerüstet, wodurch die Betriebszeit nach einsetzendem Verschleiß trotz zunehmender Unwuchten und nachlassender Förderhöhe verlängert werden kann. In engen Spaltdichtungen erzeugen Feststoffe den Korngleitverschleiß, dem durch eine im Betrieb sehr aufwendige Klarwasserspülung oder durch sehr verschleißfeste Werkstoffe entgegengewirkt werden kann.

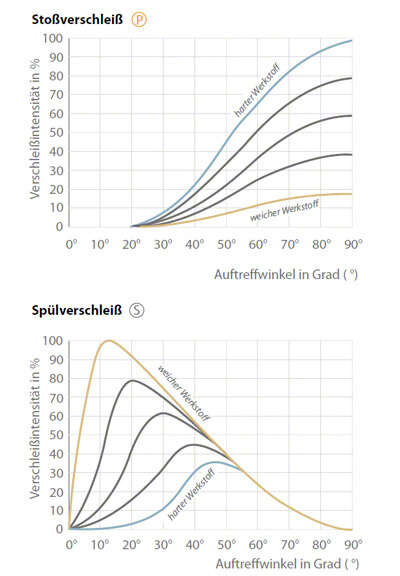

Über die Einflüsse von Werkstoffhärte und Auftreffwinkel gelten die nachstehenden Zusammenhänge: Stoßen die Feststoffteilchen mit großem Auftreffwinkel (etwa 90º) auf eine harte und spröde Oberfläche, so lösen sie nach anfänglicher Verdichtung und anschließender Ermüdung des Materials einzelne Partikel aus dieser heraus. Zähe Werkstoffe werden von diesem Prall- oder Stoßverschleiß weniger zerstört.

Treffen die Feststoffteilchen mit kleinem Auftreffwinkel (etwa 15°) auf eine weiche und zähe Oberfläche, so reiben sie hier wie beim Schleifen Materialpartikel ab. Harte Werkstoffe sind von diesem Spülverschleiß (hydroabrasiver Verschleiß) weniger betroffen.

Abb. 1 Abrasion: Verschleißintensität in Abhängigkeit von Werkstoff und Auftreffwinkel

Die meisten Abrasionsschäden entstehen durch Spülverschleiß, sodass die Verwendung von sehr harten Werkstoffen (z. B. NORIHARD®, Siliziumhartguss, NIHARD®, Panzerungen mit Wolframkarbid- oder Kobaltlegierungen, Keramik) von Vorteil ist.

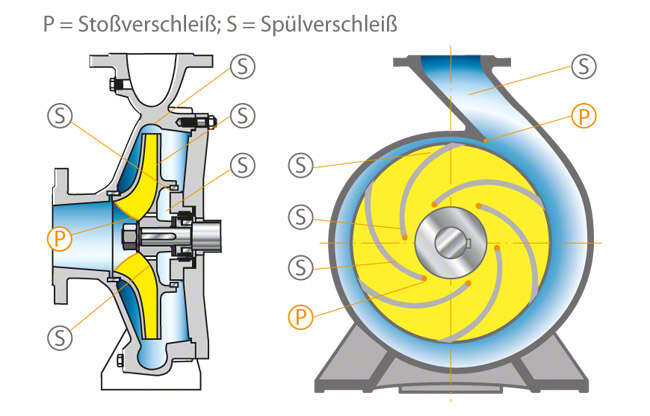

Dem Prall- oder Stoßverschleiß sind nur wenige Stellen in der Pumpe ausgesetzt. Zu diesen gehören die Vorderkanten von Spiralspornen, Lauf- und Leitschaufeln (siehe Schaufel) sowie die Frontseiten von Umlenkungen, die sich der Strömung entgegenstellen. An diesen Stellen sollten verschleißfeste, zähe Werkstoffe eingesetzt werden.

Abb. 2 Abrasion: Verschleißgefährdete Stellen in einer Spiralgehäusepumpe