Wälzlager

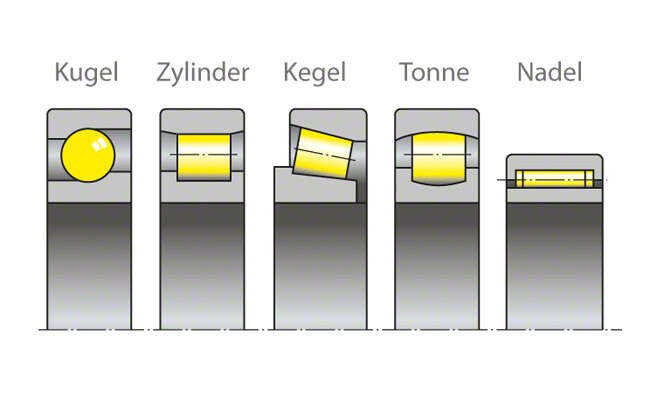

Das Wälzlager wird zur Abstützung von Wellen eingesetzt und besteht aus den Laufringen oder -scheiben sowie den Wälzkörpern (kugelig, zylindrisch, kegelig oder tonnenförmig) siehe Abb. 1 Wälzlager

Abb. 1 Wälzlager: Wälzkörperformen

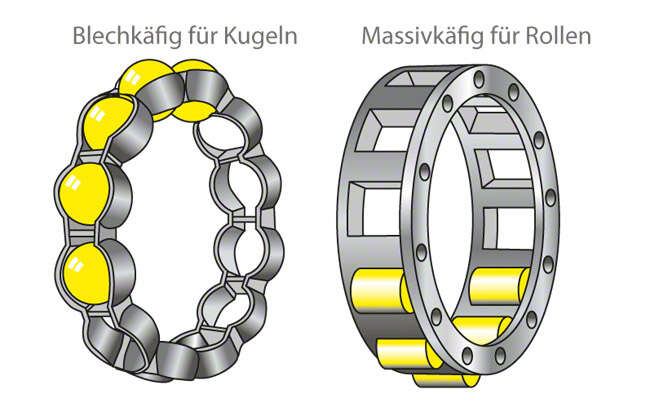

Darüber hinaus werden häufig Käfige eingesetzt, die eine gegenseitige Berührung der Wälzkörper verhindern.

siehe Abb. 2 Wälzlager

siehe Abb. 2 Wälzlager

Abb. 2 Wälzlager: Wälzlagerkäfige

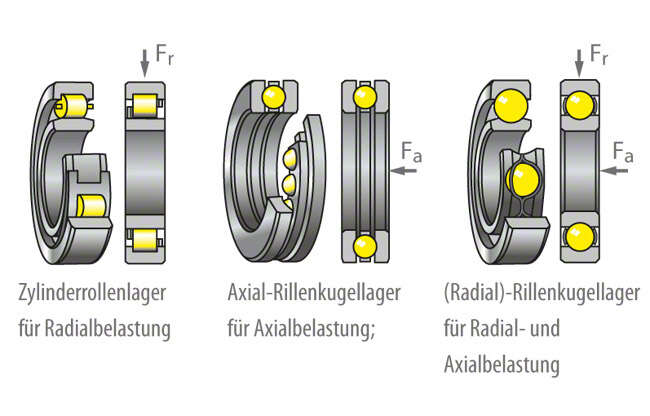

Eine Unterscheidung erfolgt nach der Kraftrichtung zwischen Quer- (Radiallager) und Längslager (Axiallager) sowie Übergangsformen wie Radial-Rillenkugellager für die radiale und axiale Kraftrichtung. siehe Abb. 3 Wälzlager

Abb. 3 Wälzlager: Wälzlager für verschiedene Belastungsrichtungen

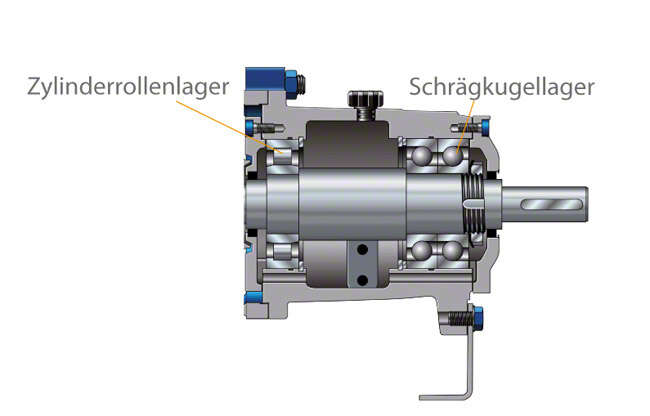

Abb. 4 Wälzlager zeigt eine typische Wellenlagerung einer Niederdruckpumpe mit Zylinderrollen- und Schrägkugellagern. In Radiallagern laufen die Wälzkörper zwischen Ringen (Ringlager) und in Axiallagern zwischen Scheiben (Scheibenlager).

Abb. 4 Wälzlager: Zylinderrollen- und Schrägkugellager in einer Kreiselpumpe

Vorteile von Wälz- gegenüber Gleitlagern

- ein um etwa 25 bis zu 50 % niedrigerer Reibwert

- laufen aufgrund des möglichen engeren Spieles genauer

- beanspruchen weniger Raum

- anspruchsloser in der Wartung

- problemloser im Schmierstoffbedarf

- Austauschbarkeit aufgrund der breiten Normung

Nachteile von Wälz- gegenüber Gleitlagern

- empfindlich für Stoßbelastungen

- geräuschvollerer Lauf

- meist teurer als vergleichbare Gleitlager

- verschleißen auch im Stillstand (pittings)

Die Tragfähigkeit und Lebensdauer der Wälzlager sind genormt (DIN ISO 281). Es wird dabei zwischen der dynamischen und statischen Tragfähigkeit unterschieden. Die Berechnung beider erfolgt zweckmäßigerweise nach der DIN ISO 281 oder der Angabe des Wälzlager-Herstellers.

Dynamische Tragfähigkeit

- (Lebensdauer) Sie bezeichnet die Anzahl der Umdrehungen oder Betriebsstunden eines Lagers, die dieses ohne Anzeichen einer Werkstoffermüdung an allen Lagerteilen aushält.

Statische Tragfähigkeit

- Sie ist die statische Belastungskraft, die eine bleibende Verformung an der Berührungsstelle der Wälzkörper hervorruft, dadurch aber die Funktion des Lagers noch nicht beeinträchtigt.

Mit steigender Rollgeschwindigkeit machen sich die Fliehkräfte bemerkbar, welche die Wälzkörper nach außen drücken. Aufgrund der größeren Reibungsverluste erhöht sich die Betriebstemperatur des Lagers, weshalb jedes Normallager in seiner Drehzahl nach oben begrenzt ist. Die Grenzdrehzahl lässt sich nach einfachen Formeln in Abhängigkeit von der Bauart, Größe, Art der Schmierung und Belastung ermitteln (vgl. Kataloge der Wälzlager-Hersteller).

Eine vollständige Trennung der Reibflächen durch einen tragfähigen Schmierfilm findet aufgrund der Abwälzbewegungen der Rollkörper nicht statt. Die Normalschmierung mit Fetten oder Ölen beliebiger Konsistenz ist hierbei ausreichend.

Der Lagerhersteller gibt häufig die Schmieranweisungen an, wobei der Einfluss der Betriebstemperatur des Lagers, die Alterungsbeständigkeit der Fette oder Öle unter Betriebsbedingungen sowie meist auch die Notwendigkeit der Nachschmierung zu berücksichtigen sind.

Fettauswahl zur Wälzlagerschmierung

- Kalziumseifen-Schmierfette sind wasserabweisend und eine Nachschmierung ist in kürzeren Zeitabständen erforderlich. Die Einsatztemperatur ist von 20 °C bis zu 50 °C.

- Natriumseifen-Schmierfette sind gut schmierfähig, aber wasseraufnehmend, wodurch sie bei Wasserzutritt auswaschen. Die Einsatztemperatur ist von 30 °C bis zu 110 °C.

- Lithiumseifen-Schmierfette sind wasserabweisend und hochbelastbar. Die Einsatztemperatur ist von 30 °C bis zu 125 °C.

- Komplexverseifte Schmierfette sind wasserabweisend, uneingeschränkt verwendbar, aber teurer. Die Einsatztemperatur ist von -25 °C bis zu 150 °C. Beispiele sind Barium-Kalzium oder Lithium-Magnesium-Strontium.

Auswahl der Festschmierstoffe (für spezielle Verwendungen)

- Grafit ist oft in Verbindung mit anderen Trägern oder Schmierstoffen einsetzbar. Die Einsatztemperatur liegt unter 400 °C, da sonst eine Oxidation einsetzt.

- Molybdändisulfid ist handelsüblich in Pulverform verfügbar oder eingemischt in Pasten, Fetten oder Ölen lieferbar. Der Reibwert ist sehr gering und sinkt noch mit zunehmender Belastung. In Pulverform geht der Einsatztemperaturbereich von 180 °C bis zu 450 °C.

Der Trend führt aber zur "for-life-Schmierung", der einmaligen Schmierung für die gesamte Lebensdauer des Lagers.