Circuitos de Transferência de Calor

Diferentes sistemas e tipos de bombas

Praticamente todos os processos industriais envolvem a necessidade de absorção de energia. Por força do seu elevado calor específico, a água e o vapor são utilizados como veículo de transferência de calor para temperaturas entre os 0º e os 200ºC. Para temperaturas superiores – entre 200ºC e 400ºC – são vulgarmente utilizados os óleos térmicos.

Diversos tipos de fluidos térmicos são utilizados para promover a transferência de calor, dependendo da aplicação específica pretendida. Apesar de os processos poderem diferir bastante entre si, a transferência de calor segue um único princípio.

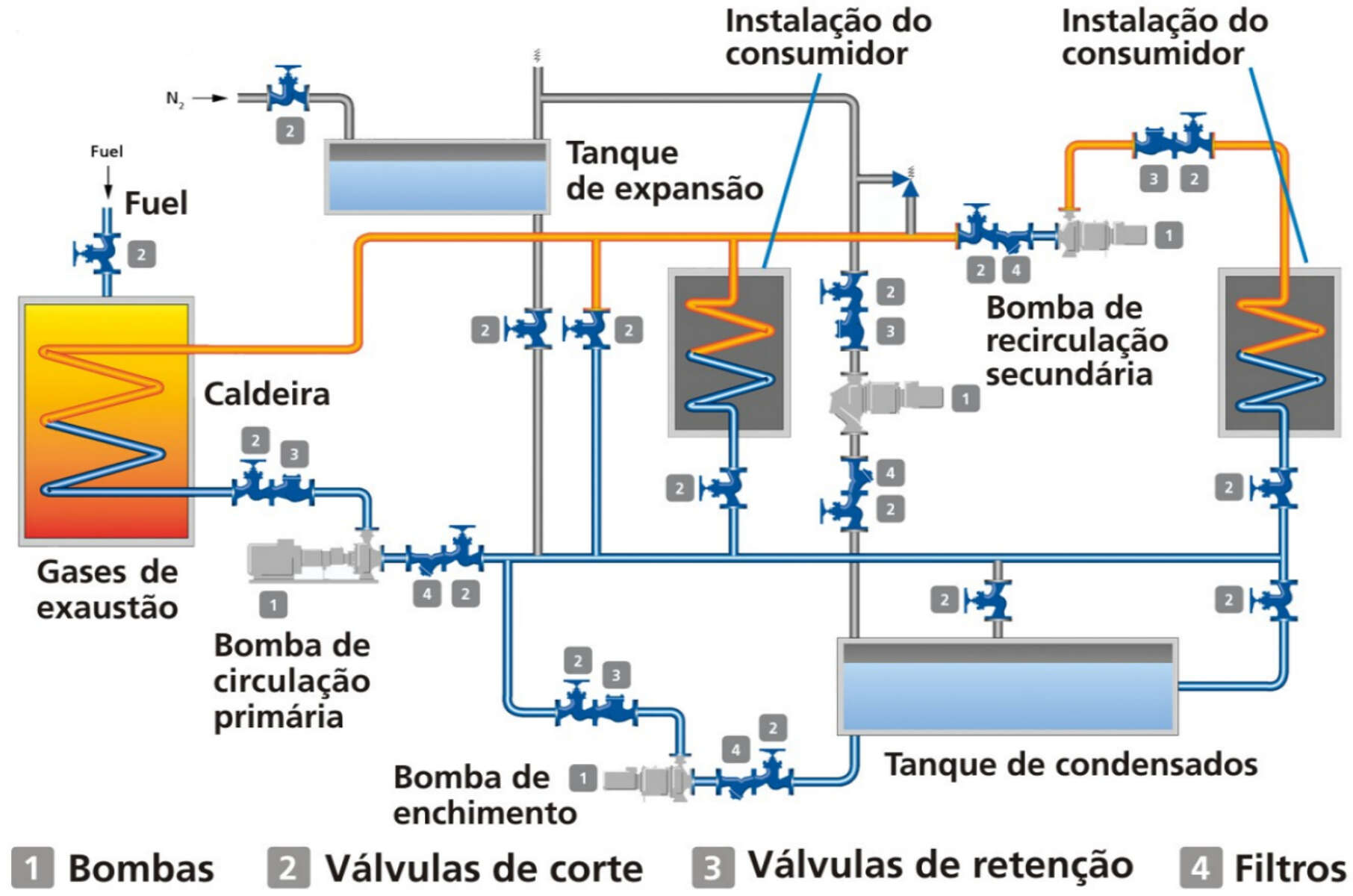

Projecto de um circuito de transferência de calor

Assumamos que uma determinada quantidade de calor tem que ser transferida de uma fonte de calor até um determinado consumidor. O fluído térmico serve de veículo transmissor. Uma bomba centrífuga é utilizada para fazer circular o fluído térmico através das paredes do permutador. É através deste que se promove a transferência de calor do sistema. Existem 3 modos diferentes de operação para processos de transferência térmica:

· na fase líquida abaixo do ponto de ebulição, em sistemas não pressurizados

· na fase líquida acima do ponto de ebulição, em sistemas pressurizados

· na vizinhança do ponto de ebulição na fase líquida / vapor tanto em sistemas pressurizados ou sob vácuo.

Devido aos baixos custos, os sistemas não pressurizados são os preferidos por instaladores e utilizadores. Os sistemas pressurizados são mais onerosos uma vez que todos os seus componentes – tubagem, acessórios, etc – têm que ser de construção mais robusta para resistir às maiores pressões de funcionamento do sistema. Na necessidade de garantir uma determinada temperatura constante num consumidor – por exemplo numa fiadeira ou num reactor – o fluído térmico é mantido na sua fase vapor-líquido. Todos os diferentes processos de transferência térmica são utilizados na prática e têm diferentes consequências em termos da construção dos empanques mecânicos das bombas centrífugas utilizadas para manter o circuito de transferência térmica em movimento.

Fluído de transferência térmica

A água é o mais conhecido e utilizado fluido de transferência térmica. Para temperaturas entre os 0º e os 100ºC é mesmo o fluído de transferência térmica ideal, pois nenhum outro possui tão boas propriedades térmicas nesta gama de temperatura. Contudo, acima dos 100ºC, o circuito de água necessita de ser pressurizado (para manutenção da sua fase líquida) e a sua principal desvantagem é que a pressão de vaporização sobe drasticamente a partir dos 100ºC (fig. 2).

Fig. 2: Comparativo de variação de pressões para água/vapor óleo térmico

Para temperaturas da ordem dos 200ºC o sistema tem que ser construído em PN16 e a 250ºC todos os componentes do circuito – tubagem, válvulas, bombas, etc - tem que ser de construção PN40. A água possui ainda uma segunda desvantagem - resultante das suas propriedades: leva à formação de incrustações e à corrosão nos componentes do sistema, pelo que - para evitá-lo - teremos a necessidade de efectuar um tratamento da água a montante do circuito de alimentação. É por estes motivos que – normalmente – para temperaturas acima dos 200ºC se utilizam fluidos de transferência orgânicos.

Vantagens dos fluidos orgânicos face à água

O seu elevado ponto de ebulição – à pressão atmosférica - permite que estes sejam utilizados em sistemas não pressurizados até temperaturas de 350ºC; os materiais dos componentes da instalação não se corroem nem criam incrustações; não necessitam de pré-tratamento, e uma vez que não ocorre nenhuma expansão volumétrica devido à solidificação a baixas temperaturas, não corremos o risco de danos por congelamento.

Inconvenientes quando comparados com a água

À mesma temperatura, um litro de água contem aproximadamente 2 vezes mais calor do que um litro de fluído térmico orgânico; assim sendo, para transferir a mesma quantidade de calor temos que utilizar o dobro do volume de óleo ou então utilizar um maior diferencial de temperatura entre a linha de alimentação e a linha de retorno. Os óleos tem ainda a desvantagem de ser prejudiciais à saúde e em caso de fuga podem irritar os olhos e/ou afectar o sistema respiratório. Possuem por fim um cheiro desagradável.

Tipos de fluidos térmicos orgânicos (óleos térmicos)

A maioria dos óleos térmicos presentes no mercado permitem uma gama de funcionamento entre os –50ºC e os 400ºC. Dependendo de questões técnicas e/ou económicas, os utilizadores podem seleccionar entre uma infinidade de diferentes óleos térmicos, sendo os principais critérios de selecção as propriedades de transporte e transferência de calor, a estabilidade térmica e o comportamento a baixas temperaturas.

Propriedades dos óleos térmicos orgânicos

Estabilidade Térmica (decomposição)

Todos os óleos térmicos orgânicos se decompõem quando sujeitos a elevadas cargas térmicas, levando à formação de produtos gasosos (hidrogénio ou metano) e outros produtos com baixos e elevados pontos de ebulição. Enquanto que os gases e os produtos de baixo ponto de ebulição são extraídos do sistema no tanque de expansão (existente nestes circuitos), os produtos de elevado ponto de ebulição originam substâncias asfálticas pesadas que aderem de uma forma sólida e insolúvel à superfície das tubagens como se de um resíduo de coque se tratasse. O processo de decomposição é dependente da temperatura e inicia-se a cerca de 50ºC abaixo da temperatura máxima de funcionamento do óleo. Em termos práticos, a decomposição torna-se aparente às seguintes temperaturas:

. 250ºC para óleos de base mineral e Alquiló-benzenos

. 300ºC para os Terfenilos parcialmente hidratados

. 350ºC para os Difenilos e Terfenilos

A decomposição acelera o seu processo rapidamente na gama superior de temperaturas onde apenas um aumento de 10ºC é suficiente para duplicar o índice de decomposição. De acordo com a DIN 4754 a temperatura deve ser seleccionada de tal forma que mantenha o óleo térmico em condições de serviço pelo menos durante um ano. Os produtos resultantes da decomposição, principalmente os resíduos sólidos, provocam problemas ao nível das bombas centrífugas, nomeadamente nas chumaceiras planas e nas faces de vedação dos empanques mecânicos.

Oxidação e envelhecimento

Os fluidos térmicos orgânicos têm reacções mais ou menos rápidas de oxidação quando em contacto com o oxigénio atmosférico, sendo a extensão da mesma dependente da sua composição. Os sistemas podem ser protegidos contra a oxidação se mantivermos o tanque de expansão ligeiramente pressurizado com nitrogénio, eliminando assim a presença de oxigénio. Em funcionamento a frio os óleos térmicos absorvem mais oxigénio do que em funcionamento a quente, consequentemente é importante garantir a eliminação de oxigénio enquanto o óleo está armazenado, caso contrário o oxigénio irá entrar no circuito quando for reposto óleo no circuito. A formação e precipitação de lamas (à base de polímeros) é responsável pelo processo de envelhecimento. Se a temperatura for superior a 80ºC, os óleos prontamente se deformam e provocam depósitos de carvão que se acumulam nas faces de contacto dos empanques mecânicos das bombas, acabando por os destruir. A razão porque os óleos se deformam tão rapidamente prende-se com o facto de a sua tensão superficial ser muito inferior à da água.

Bombas para fluidos térmicos orgânicos

De acordo com a norma DIN 4754, as bombas de circulação devem ser construídas para uma pressão nominal de 16 bar, equipadas com empanques mecânicos e possuir um longo caminho para arrefecimento (ver fig. 3)

Fig. 3: Bomba standard EN 733 - PN16

A bomba da fig. 3 é baseada numa bomba standard para água, de acordo com a EN 733, estando, neste caso, o empanque mecânico distanciado da voluta (zona mais quente) através de um longo veio o que permite um maior arrefecimento. Esta construção permite uma menor temperatura de contacto na zona do empanque, reduz a possibilidade de oxidação do fluído nesta zona e minimiza a acumulação de carvão nas faces do mesmo. Garantimos assim um bom desempenho do empanque eliminando fugas de fluído. Qualquer passagem de fluído (ou vapor) para a zona dos rolamentos iria dissolver a massa lubrificante dos mesmos levando a que estes gripassem por falta de lubrificação.

Existem disponíveis no mercado outro tipo de bombas para aplicação em fluidos térmicos com diferentes tipos de execução: bombas de processo de acordo com EN 22858 / ISO 5199 (fig. 4) para sistemas pressurizados PN25. Estas podem ainda dividir-se em:

· Empanque mecânico simples, sem arrefecimento

· Empanque mecânico duplo em tandem com selagem auxiliar

· Empanque mecânico duplo em tandem com selagem e arrefecimento auxiliar (para temperaturas até 400ºC)

Fig. 4 - Bomba de processo de acordo com ISO 22 858 / ISO 5199

Em resumo, os sistemas de transferência de calor constituem a espinha dorsal de diversos processos de fabrico. Sendo as bombas um dos componentes importantes destes sistemas, é conveniente a sua adequada selecção pois só assim podemos garantir a fiabilidade de todo um sistema com, menos paragens, menores custos de “não-produção” e menores custos de manutenção, factores estes indispensáveis para um reduzido custo do ciclo de vida de um processo produtivo.